Avainroolissa toiminut SolidComp on tukenut MM Kotkamillsiä aina tehdasmallinnuksen kulmakivistä koko tehtaan kattavaan digitaaliseen kaksoseen saakka

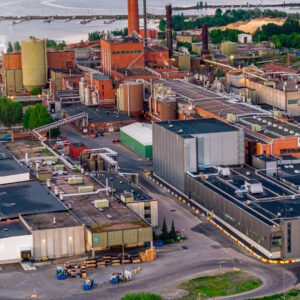

MM Kotkamills on moderni metsäteollisuuden toimija, joka tuottaa korkealaatuisia kartonki- ja paperituotteita maailmanlaajuisille markkinoille. Sen kilpailukyky ei synny pelkästään tuotantokapasiteetista, vaan myös kyvystä uudistua, käyttää dataa tehokkaasti ja ottaa käyttöön uusia teknologioita.

Haasteena vanhan tiedon valjastaminen tukemaan uutta

150 vuotta käytössä ollut kartonki- ja paperitehdas poikkeaa huomattavasti vasta käyttöön vihitystä vastineestaan: Paitsi, että se muodostuu eri aikakausien suunnitteluratkaisujen ja laajennusten kerrostumista, luotettavia dokumentaatioita ei välttämättä ole saatavilla tai niiden tehokas hyödyntäminen on haasteellista.

MM Kotkamillsillä ryhdyttiin projekti-insinööri Risto Mikkolan johdolla toimeen jo yli 10 vuotta sitten nykytilan luotettavan dokumentoinnin ja datanhallinnan kehittämiseksi. Kumppanuus SolidCompin kanssa alkoi vuonna 2017 ja on vuosien saatossa kasvanut strategiseksi kehityssuhteeksi.

Risto Mikkolalla on tehdas hallussaan kokonaisuudessaan, muutosprojekteista nykyisten prosessien parantamiseen, laitteistojen korjaamiseen ja dokumenttien hallintaan. Vuonna 2016 tehtaan mittaaminen laserkeilauksella ja muilla menetelmillä oli MM Kotkamillsillä tuttua, mutta mittausaineistojen hallinta oli projektikohtaista. Siitä aiheutui päänvaivaa ja viivästyksiä päätöksentekoon.

“Meillä oli aineistoja, joita ei haluttu heittää roskakoriin. Kuitenkin projektipankissa säilytetyt skannausaineistot ja pistepilvet olivat kysymysmerkkejä ja mallinnusaineistot olivat suunnittelutoimistoilla. Dokumentteja säilytettiin kansiorakenteissa ilman metatietoja. Aineistojen tekninen pyörittäminenkin saattoi tökkiä,” Risto kertoo.

MM Kotkamills alkoi Mikkolan johdolla systemaattisesti pohtia, kuinka he voisivat hyödyntää valtavasti arvokasta dataa sisältäviä laserkeilausaineistoja mahdollisimman tehokkaasti. Löytyi kaksi periaatetta, joihin kyvykkyyksien kehittäminen voitiin ankkuroida: laadukas lähtötieto, jonka ylläpitäminen laserkeilauksella on budjetoitu valmiiksi projekteihin, sekä digitaaliset työkalut, joilla tietoa voidaan hallita ja hyödyntää.

“Onneksi löytyi hyvä yhteistyökumppani, jonka kanssa sitä lähdettiin toteuttamaan.”

Kaikki alkaa runkomittauksista

Kun Risto Mikkolalta kysytään, mitkä ovat kriittisimmät tekijät onnistuneessa tehdasmallin ylläpidossa, hän vastaa yksiselitteisesti: “Kaikista tärkeintä on runkomittaus. Jos sitä ei ole tehty, skannausaineistot eivät pysy mitoissa.”

Yhteistyön alkuvaiheessa SolidComp suoritti MM Kotkamillsillä kattavat koordinaatistomittaukset takymetri- ja GNSS-mittauksilla sekä tarkkuusvaaittamalla. Tehdasalueelle ja sisätiloihin rakennettiin kiintopisteverkosto, eli käytännössä määriteltyihin sijainteihin kiinnitettiin korkotiedon ja koordinaatit sisältävät mittatarrat. Näin varmistetaan, että kaikki uudet laserkeilaukset ja muut mittaukset ovat yhdenmukaisia todellisuuden kanssa. Tästä on merkittävää etua vuosikymmeniksi eteenpäin suunnittelussa, rakentamisessa ja asennuksissa.

Näin MM Kotkamillsillä on perusta, jonka pohjalta voidaan toteuttaa kustannustehokkaita ja onnistuneita projekteja. “Isoimpia asioita on oikeiden lähtötietojen varmistaminen. Jos niitä ei ole, projekti lähtee huonosti liikkeelle.”

“Kaikki SolidCompin skannaukset sidotaan aina tehdaskoordinaatistoon. Esimerkiksi GPS-mittatarkkuus ei ole meille riittävä,” Risto kertoo. “Muuten tieto ei ole luotettavaa. Tämä on ollut ratkaiseva tekijä koko yhteistyössä.”

”Vaihtoehtona on tehdä projektiskannaus, mutta se on jälkikäteen hankalasti hyödynnettävissä. Se on vain pistemäinen ja sisältää rajattua tietoa, jota ei voi käyttää kaikkiin tarkoituksiin.”

Mittaustietojen perusteella valmistettu mesh-pintamalli tehdasalueesta.

Skannauksesta Reality Twinin käyttöönottoon

Aluksi SolidComp toteutti laserkeilauksia MM Kotkamillsille tyypillisesti muutos- ja kehitysprojektien tarpeisiin. Pian huomattiin kuitenkin, että mittaluokaltaan suuret laserkeilaus- ja muut 3D-ainestot vaativat varta vasten kehitetyn työkalun niiden hyödyntämiseen. Suunnittelutoiminnon ohella “jo kerran tuotettujen” tarkkojen visuaalisten 3D-aineistojen hyödyntäminen myös muualla tehtaan arjessa tuntui kiinnostavalta mahdollisuudelta. Syntyi päätös ottaa käyttöön Reality Twin – visuaalinen ja realistinen tehdasmalli, joka mahdollistaa uuden tavan jakaa ja hallita tietoa sekä projekteissa että arjessa.

Alkuvaiheessa teknologian mahdollisuudet olivat tiedossa, mutta toimivaan ohjelmistoratkaisuun pääseminen edellytti tiivistä yhteydenpitoa SolidCompin ja MM Kotkamillsin välillä. “Piti miettiä paljonko 3D-aineistoja voi olla Reality Twinissä, voiko se olla pistepilveä vai verkotettua aineistoa vai kaikista kalleimmalla tuotettavia solid-malleja. Verkotettu aineisto on MM Kotkamillsille sopivin vaihtoehto, vaikka se on raskaampaa dataa.”

Reality Twinin kehittyessä nopeasti aineiston koko muuttui haasteesta mahdollisuudeksi: Tänä päivänä Reality Twinissa voidaan hyödyntää kaikkia yleisimpiä 3D-formaatteja. Pelimoottori- ja streamausteknologian myötä Reality Twiniin voidaan tuoda käytännössä rajattomasti 3D-mallidataa.

Tiedon jatkuva hyötykäyttö haasteesta kilpailueduksi

Yksi teollisuuden fyysisen ympäristön tiedonhallinnan haasteista on siirtyä projektikohtaisesta tiedonkeruusta datan ennakoivaan käyttöön. Monissa projekteissa as built -dokumentointi tehdään – jos tehdään – vasta projektin lopussa. MM Kotkamillsillä as built on otettu osaksi toimintakulttuuria kaikkien projektien suunnittelussa ja toteutuksessa. “Olemme muistuttaneet jo 10 vuotta, että as built pitää budjetoida projekteihin mukaan. Meillä se on jo arkipäivää,” Risto kuvaa.

Projekteissa toinen haaste on raskaiden 3D-aineistojen helppo käyttö. Reality Twinin avulla projektien data säilytetään yhdessä paikassa, niiden hallinta ja jakaminen on helppoa ja ovat heti hyödynnettävissä tulevissa kehityshankkeissa. Myös solid-mallien hyödyntäminen on nyt MM Kotkamillsillä kehitystyön alla.

Myös dokumentinhallinnan kehittäminen ja metatietojen käyttöönotto ovat olleet MM Kotkamillsille keskeinen asia, ja ne ovat myös yhdistetty Reality Twiniin. Tämä mahdollistaa dokumentinhallintajärjestelmän tietojen avaamisen suoraan Reality Twinistä siihen määriteltyjen toiminto- ja laitepaikkojen kautta. Ratkaisu toimii myös toiseen suuntaan, eli dokumentinhallintajärjestelmästä voidaan yhdellä klikkauksella avata oikea positio Reality Twinistä.

SolidComp on vastannut haasteeseen tuottamalla ja prosessoimalla laserkeilausaineistoa ennakoivasti ja pitkäjänteisesti ja tarjoamalla aineiston hallintaan ja hyötykäyttöön Reality Twin -ohjelmiston.

Reality Twin osana suunnittelua, kunnossapitoa ja päivittäistä tiedonjakoa

MM Kotkamills käyttää Reality Twiniä muun muassa suunnittelussa, tiedonjaossa, projektien visualisoinnissa ja turvallisuustiedottamisessa. Tehtaan intraan upotettavat tiedotteet perustuvat nyt visuaaliseen karttanäkymään – esimerkiksi liikennejärjestelyt voidaan esittää Reality Twinin avulla.

Myös urakoitsijoille näytetään työalueita ja kohteita virtuaalisesti, mikä säästää aikaa ja vähentää fyysisten käyntien tarvetta. Varmasti yhdenmukainen käsitys tilanteesta on tärkeää, Risto kertoo. “Hyödynnän Reality Twiniä erityisesti Teams-palavereissa. Näin saadaan ajantasainen tehdasdata nopeasti kaikkien osallistujien käyttöön. Ei tarvitse näyttää valokuvia, vaan näytän suoraan mallista.”

Reality Twin osana uutta tiedonhallinnan toimintakulttuuria

Reality Twinin ja jatkuvan tiedonhallinnan hyväksikäyttö vaativat usein työkulttuurin muutosta ja sisäisiä toimijoita muutoksen edistäjiksi. Risto Mikkola on yksi digitaalisen kehityksen edelläkävijöistä. Hänen näkemyksensä on ollut keskeisessä roolissa siinä, miten Reality Twin on saatu MM Kotkamillsillä osaksi arkea.

Panostuksesta kertoo esimerkiksi MM Kotkamillsille valmisteilla oleva ja SolidCompin tukema ammattikorkeakoulun opinnäytetyö, jossa tutkitaan muun muassa Reality Twinin käyttäjäkokemusta. Tavoitteena on laajentaa Reality Twiniä suuremmalle käyttäjäkunnalle projekteista kunnossapidon ja tuotannon puolelle.

Asiakkaan menestys yhteistyön keskiössä

MM Kotkamillsin ja SolidCompin kumppanuus ei ole vain palveluntoimittamista, vaan aktiivista kehitysyhteistyötä. SolidComp pysty vastaamaan asiakkaidensa tarpeisiin usein yksilöllisesti. Samalla SolidComp saa arvokasta tietoa konkreettisista ja hyödyllisistä kehitystarpeista.

SolidCompin kanssa työ on ollut joustavaa ja tavoitteellista. Risto nostaa esiin erityisesti sen, kuinka nopeasti muutokset ja päivitykset on saatu käyttöön.

“Yhteistyö on mennyt todella hyvin. Homma on joustavaa, on yhteisesti kehitetty asioita. Ei olla luettu ajatuksia ja oletettu, että tulee valmista. Päivityksiä ja muutoksia on myös saatu joustavasti.”

Näytöt onnistumisista ovat Ristolle tärkeitä. “Kun teknologia toimii, sitä monistetaan. Meillä tämä toimii nyt hyvin – ja jatkossa vielä paremmin.”

Tulevaisuuden tehdas rakennetaan tiedon päälle

Teollisuuden digitalisaatio ei ole enää trendi, vaan elinehto. MM Kotkamills ja SolidComp ovat osoittaneet, että myös alkuperältään vanha tehdas voi olla digitaalisen kehityksen etulinjassa. Kun data on tarkasti mitattua, ajantasaista ja jaettavissa oikeille ihmisille oikeaan aikaan, teollisuusympäristön johtaminen muuttuu tehokkaammaksi, ennakoivammaksi ja turvallisemmaksi.

Cases: Reality Twin käytössä MM Kotkamillsin arjessa

Tarkka ja helposti saavutettava ikkuna tehtaaseen nopeuttaa työtä ja tuo säästöjä suunnittelussa, päätöksenteossa ja tarkistusmittauksissa.

Päätöksentekoa sujuvoittamassa Teams-palavereissa

Reality Twin on käytössä etäpalavereissa, joissa suunnittelutiimi yhdessä tarkastelee laitoksen 3D-mallia. Esimerkiksi uusien putkilinjojen reitityksiä voidaan suunnitella optimaalisesti tehdasalueelle. Mallin avulla voidaan vertailla eri vaihtoehtoja ja tehdä päätöksiä saman tien, ilman tarvetta fyysiselle käynnille. Myös telineiden ja hoitotasojen rakentamista on suunniteltu suoraan 3D-mallin pohjalta, mikä säästää aikaa ja vähentää epävarmuuksia.

Tarkistusmittauksia ilman kenttäkierroksia

Reality Twin mahdollistaa tarkistusmittausten tekemisen suoraan digitaalisesta mallista. Esimerkiksi kemikaaliputkistojen sijoitteluun tai betonirakenteisiin liittyviä yksityiskohtia voidaan tarkistaa ilman kenttäkäyntiä tai ulkopuolisen mittaajan tilaamista. Tämä tuo selkeitä kustannus- ja ajansäästöjä projekteissa.

Suunnittelun tukena myös maan alla

Reality Twiniä on hyödynnetty myös silloin, kun on haluttu tarkastella maanalaisten putkistojen sijaintia ennen uusien laitteiden perustusten rakentamista. Mallin avulla pystyttiin arvioimaan, mikä olisi uudelle laitteelle optimaalinen sijoituspaikka niin rakentamisen kuin käytettävyydenkin kannalta.

Turvallisessa nostosuunnittelussa

Myös nostureiden paikkasuunnittelua on tehty Reality Twinin tarjoaman 3D-mallin avulla. Kun tilankäyttö ja nostoreitit voidaan arvioida tarkasti etukäteen, vältetään kalliita virheitä ja varmistetaan turvallinen toiminta.